节能降耗,效率当先

目前,在工业蒸汽节能领域,国内绝大多数节能公司和蒸汽用户仅关注浪费部分,采取的行动也大多是堵漏、余热利用和乏汽利用等,主要在做“减法”,只是在降低损失。然而,提升用汽设备效率更有价值,是在做“加法”,提升能源利用效率,其结果是提高单位能耗、单台设备以及单位投入的产出。

常见的影响设备效率的现象,主要有如下几点:

锅炉低压运行 多数企业锅炉出口蒸汽压力偏低。虽然这样可节约大约1%的燃料,但却大幅降低了设备效率,用汽设备效率降低20%甚至更高。这就意味着,五台设备只相当于四台高效运行设备的产出。这主要是由于锅炉低压运行时,蒸汽带水严重,同时,锅炉运行压力偏低还会导致供汽压力波动大,严重时设备无法正常生产。

过热蒸汽直接使用 一些由电厂提供过热蒸汽的企业直接使用过热蒸汽进行工艺加热(间接加热)。由于过热蒸汽传热系数比饱和蒸汽小很多,有时只有饱和蒸汽的二十分之一,因此使用过热蒸汽时,设备加热效率大大降低。

蒸汽中含水大 蒸汽中的含水既有锅炉水,又有在管道输送过程中因散热而造成的冷凝水。对于饱和蒸汽,如果输送管道上没有合理设置疏水点和汽水分离设备,进入设备的蒸汽含水量经常能达到25%,甚至更高。水的换热效率远低于蒸汽,所以含水量越高,换热效率越低。

空气等不凝气 从锅炉输出的蒸汽含有少量空气等不凝性气体;在设备起机时,管道和设备内也会有很多空气;当设备停机、蒸汽关断时,管道和设备内部真空,会有空气进入。因此,蒸汽系统中都会有空气等不凝性气体存在。而空气的导热系数极低,蒸汽换热设备中存在空气等不凝性气体时,设备传热效率就会降低。空气含量越大,传热效率越低。1毫米厚的空气膜只相当于15.6米厚铜墙的传热效果。空气会降低换热设备的生产效率。

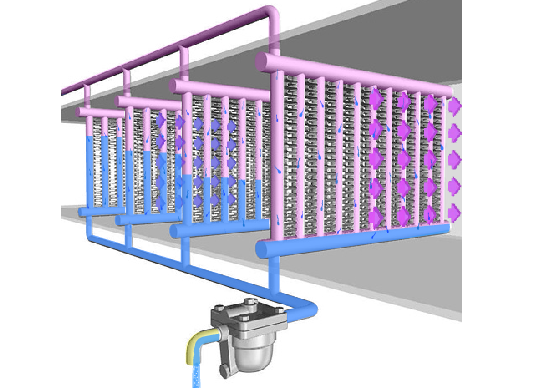

设备群组疏水 一些蒸汽用户,用一个疏水阀为多台设备或一台设备的不同加热段进行疏水。这种群组疏水方式会引起共用这台疏水阀的其中一些设备或一台设备的某些加热段内积水,加剧了设备腐蚀,也会引发水锤,还减小了整体有效换热面积和降低了设备生产效率。

设备汽锁 对于烘缸类的用汽设备,出口安装疏水阀时很容易发生汽锁。对于其它类设备,在疏水阀安装不当时也会发生汽锁。蒸汽汽锁不仅会使设备内部积水而引发水锤,而且会降低换热效率,影响产品质量和降低企业生产效率。

疏水设备选型错误 最常见的问题是,在需要高效生产的设备末端因疏水阀选型错误导致设备内部积水,设备加热效率降低,影响产品质量和生产效率。

以上这些现象很普遍,但多数蒸汽用户并未意识到其中危害,甚至一些所谓的节能公司也在误导用户。某企业正准备把设备后的“排汽”式疏水阀更换为“不排汽式”疏水阀。其实,前面的“排汽”正常的话应该是二次蒸汽,而后者的“不排汽”指的是低温疏水,意味着设备积水和效率下降。曾偶遇一家节能服务公司,他们信誓旦旦地讲,其疏水阀的最大优点就是能将疏水温度降到85℃。其实,低温疏水的热静力疏水阀早已属于成熟产品。问题是,这样的疏水阀装在要求高效加热的设备后面,如何保证设备高效率运行?

对于广大蒸汽用户,当用汽设备效率低下而影响生产时,通常靠加大供汽阀门开度和采取设备出口直排办法等粗放方式来满足生产需要,这样的做法必然造成蒸汽耗量的加大,实乃以能源浪费为代价来保证产量。更严重的是,当这种方法也于事无补时,增加更多设备就成为“不得已”的选择。两种情形都造成蒸汽的巨大浪费,而后者还产生了设备投入的浪费。

总之,节能降耗是以保证生产安全、产品质量和生产效率为前提。蒸汽节能降耗是一项系统化工程,需要堵漏和回收利用,但当以提升用汽设备效率和热能利用效率为先,节能的关键在于提升效率。提升效率必然带来节能降耗和减排环保之效果。节能降耗,效率当先!